官方微信视频号

机器人MTBF如何评定?

随着机器人在制造、服务等行业的快速推广与应用,机器人产品的运行可靠性水平,逐渐受到机器人研制方与使用方的关注。如何评价机器人的运行可靠性水平,当前业界普遍以MTBF来表征,如ABB机器人早年(2014年)公开材料中MTBF 50,000 hrs[1];KUKA新型 KR QUANTEC机器人 MTBF400,000个运行小时[2]。对于各型机器人MTBF值的评定方式较多,业界暂无统一标准,下文将逐一揭晓。

▍何为MTBF

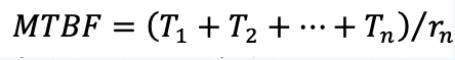

MTBF(Mean time between failures 平均故障间隔时间)其度量方法为:在规定的条件下和规定的期间内,产品寿命单位总数与故障总次数之比。一般用来表征可修复产品。计算公式:

式中,MTBF——该型/批次产品的平均故障间隔时间,h;

T_i——第i台产品的累计工作时间,h;

r_n——参与统计的n台该型/批次产品的工作时间内的故障总数。

▍MTBF工程边界

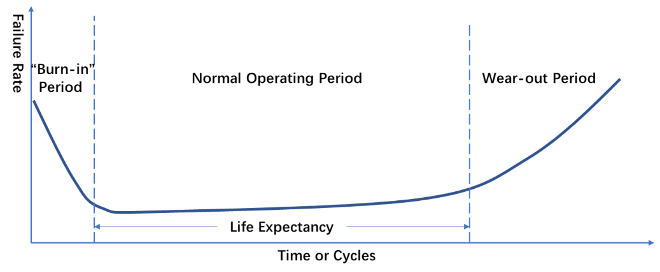

对于MTBF这个概念,可靠性领域在上个世纪50年代已开始用于预计相关军用设备的可靠性水平[3],到现在近70年。当然对于这个概念,在各行业产品的应用,还存在些“非议”,如很多人将MTBF与一般意义寿命混为一谈;MTBF达近百万小时的芯片或者电子设备如何评定。为解决这些工程界困惑,我们还须引入可靠性领域另外一个概念“Bathtub curve”。“浴盆曲线”定义最早出现在上个世纪60年代[4],它将失效率曲线在产品寿命周期内分成三个阶段:早期失效期(“Burn-in” Period)、偶然失效期(Normal Operating Period)、耗损失效期(Wear-out Period)。

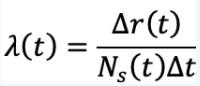

失效率,工程上通常定义为:工作到某时刻尚未发生失效的产品,在该时刻后单位时间内发生失效的概率,一般用下式进行计算:

式中,∆r(t)为t时刻后,∆t时间内发生失效的产品数;∆t为所取时间间隔;N_s (t)为在t时刻没有发生失效的产品数。

通过上述定义可知,在∆t时间内发生失效的产品比例较小时,工程上一般会简化处理,将MTBF=1⁄λ,事实上MTBF略小于1⁄λ。回归到上图浴盆曲线,可见MTBF表征的是纵坐标相关的Failure Rate,而非横坐标寿命(Life Expectancy)。同时,鉴于偶然失效期的失效机理一致性高、失效率稳定,工程上通常用MTBF表征此阶段的产品可靠性水平。事实上,MTBF指标的工程优势,在于它对产品使用方的工程价值,远高于产品研制方,因为更方便运用于管理设备运行时间管理、维修及备件成本控制。

▍机器人MTBF的评定问题

事实上,可靠性工程中对于MTBF定量计算主要有2类工作:

一是产品早期设计阶段的可靠性(MTBF)预计,二是产品后期样品阶段的可靠性(MTBF)评定。

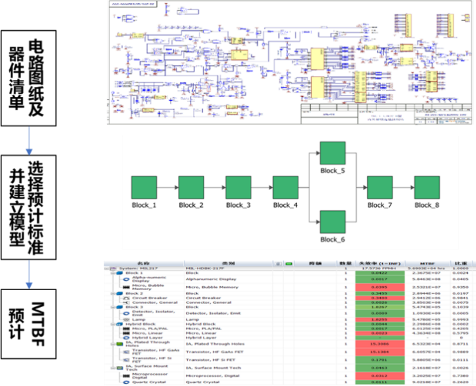

(1)MTBF预计

机器人MTBF预计,国内在上个世纪90年代技术已较为成熟并开展行业应用[5]。在可靠性领域目前亦有通用的权威性标准,像MIL-HDBK-217、GJB/Z299B、Bellcore等。我们知道MTBF预计工作由于其依赖于历史数据、计算的影响因素条件与的条件存在偏差,工程上更多用于架构方案间的对比以及产品基础可靠性的预计,其预计值难以作为实际机器人可靠性水平评定值。

(2)MTBF评定

机器人MTBF测评的工作,工程上还须依赖于产品实际运行数据或者试验结果。基于实际运行数据的MTBF评定,当前在B2B商业行为中存在较多,往往是双方技术互信度高,评定多为大型复杂装备,难以形成标准。可靠性工程中更多的MTBF评定工作是基于可靠性试验的方式。

我们知道针对基于可靠性试验的MTBF评定,关键之一是要明确试验剖面与条件,简单说就是试验剖面条件与实际工作运行条件之间的定量关系。军用装备的可靠性评定,全球各个大国均有独立的试验标准方法,像我国的GJB899、美国的MIL-STD-781。

由于军用装备的特殊性,这些可靠性评定标准亦已规定了产品的试验剖面与MTBF量化评定关系。但对于像机器人,这类大多数民用产品,很难形成统一用户场景、使用条件、维修条件等。当前我国有些器件级或模块级产品,亦制定了MTBF评定标准,并包含了试验剖面,如GB/T 29482.1-2013、GB/T 32245-2015。

机器人产品组成较为复杂,既包含了传统金属结构件为主的机械执行机构,也有电子电气等驱动控制系统。我们知道可靠性工程对上述系统,包含了以偶发性失效为主的可靠性评定需求,也存在以耗损性失效为主的寿命评定需求。

机器人行业当前处于孕育与成长期,经济与时间成本都十分宝贵。对于当前行业MTBF水平数万小时的机器人产品,如何准确与快速评定MTBF值是整个行业急需突破的技术困境。笔者所在单位已围绕机器人,构建了从零部件如控制器到整机系统的MTBF快速评定方法,相关标准亦在组织起草中,欢迎垂询。

推荐新闻

-

国评中心(总部)为安川颁发机器人洁净级认证证书!

2024-09-25 -

JAKA拿下协作机器人全系列CR认证“001”证书

2024-09-19 -

KUKA全系列机器人获得CR认证

2024-09-14 -

2024世界机器人大会机器人行业规范检测与技术分论坛在京圆满举行

2024-08-25 -

国评中心(总部)北京测评中心正式揭牌!

2024-08-24 -

首届智能机器人分级分类评价创新论坛在上海召开

2024-07-05 -

上海成立机器人概念验证中心

2024-06-25 -

【研发成果】轻量化、模块化、智能化的移动机器人面市!

2024-06-20 -

机器人赛道逐渐拓宽,人形机器人正当时?

2024-07-01 -

【祝贺】艾利特CS系列协作机器人通过100000小时MTBF测评!

2024-01-03 -

协作无界,“加”速未来—2023首届中国(盐城)机器人+新能源产业发展大会在盐城顺利召开

2023-12-25